1 Le concept de production BMW i : modules Life et Drive.

En lançant la BMW i3, BMW Group commercialise une voiture électrique de série qui incarne une nouvelle mobilité durable dans l’environnement urbain et périurbain. Première voiture électrique premium, la BMW i3 relève ainsi les défis sociétaux, écologiques et économiques de notre époque. Le concept qui repose sur une architecture automobile à ce jour inédite n’exige pas seulement la mise en oeuvre de matériaux de construction légère, mais aussi des méthodes de production innovantes.

Là aussi, le développement durable joue un rôle éminent pour BMW Group. La BMW i3 est le premier projet automobile auquel ont été fixés des objectifs de développement durable poursuivis avec autant de rigueur que les objectifs de poids, de qualité ou de coût. Ceci étant, le constructeur vise aussi à minimiser les répercussions de la production sur l’environnement. C’est pourquoi l’accent est mis sur des aspects tels que l’approvisionnement en énergie et la consommation d’eau, les émissions de solvants et le retraitement des déchets.

Ces objectifs concernent tous les sites regroupés dans le réseau de production de BMW i. Celui-ci comprend l’usine dédiée à la fabrication des fibres de carbone à Moses Lake dans l’État américain de Washington ainsi que celle de Wackersdorf où les fibres sont transformées en mats textiles. Les deux sites sont gérés par SGL Automotive Carbon Fibers (ACF), une co-entreprise entre BMW Group et SGL Group. S’y ajoutent trois sites de BMW Group : les Usines BMW de Dingolfing, de Landshut et de Leipzig.

L’architecture innovante de la BMW i3 se compose de deux éléments : le module Drive actif en aluminium qui intègre le système d’entraînement, les liaisons au sol, l’accumulateur d’énergie et les fonctions structurelles et celles actives en cas de collision, ainsi que le module Life en matière plastique renforcée par fibres de carbone qui forme l’espace habitable. Grâce au concept LifeDrive et à la mise en oeuvre de PRFC, le temps de fabrication se réduit de moitié par rapport à la construction automobile conventionnelle. Le procédé nécessite moins d’investissements, parce qu’on évite le coût élevé d’un atelier d’emboutissage traditionnel et d’un atelier de peinture classique et parce que les modules Life et Drive peuvent être fabriqués en parallèle. L’emploi de PRFC, à l’échelle introduite sur la BMW i3, est à ce jour unique dans l’industrie automobile. Ainsi, BMW Group fait aussi office de pionnier dans ce domaine.

2 Début d’une nouvelle ère – la construction automobile se met aux PRFC.

La construction légère rigoureuse est d’une grande importance surtout sur les voitures à moteur électrique car, outre la capacité de la batterie, le poids du véhicule est un facteur qui limite l’autonomie. Plus une voiture est légère et plus son autonomie sera grande. Pour compenser le surpoids des composants électriques, BMW i mise donc systématiquement sur la construction légère et une utilisation innovante des matériaux choisis. Le module Life de la BMW i3 est réalisé essentiellement en matière plastique renforcée par fibres de carbone, ou PRFC en abrégé. Ce matériau innovant est produit dans la co-entreprise avec SGL Automotive Carbon Fibers (SGL ACF). Production des fibres de carbone avec de l’énergie hydraulique à Moses Lake, États-Unis.

C’est à partir d’une fibre textile thermoplastique de polyacrylonitrile, appelée précurseur, que la société SGL ACF fabrique les fibres de carbone à Moses Lake aux États-Unis. Tout d’abord, tous les éléments de la fibre textile sont soumis à un procédé complexe sous gaz comprenant plusieurs étapes pour être dissociés jusqu’à obtenir une fibre de structure graphitique stable constituée de carbone quasiment pur. Son diamètre n’est que de 7 micromètres (0,007 millimètre). À titre de comparaison : un cheveu d’homme fait environ 50 micromètres.

Pour l’utilisation dans la construction automobile, quelque 50 000 filaments individuels sont ensuite regroupés en stratifils, également appelés « rovings » ou « heavy tows », qui sont à leur tour embobinés pour le traitement ultérieur. Dès la fabrication des fibres de carbone à Moses Lake, l’énergie requise est produite exclusivement à partir d’énergie hydraulique renouvelable disponible sur place et, donc, elle est entièrement exempte de CO2.

L’usine ultramoderne installée dans l’État américain de Washington s’impose aussi en tant que référence sur le plan de l’efficacité énergétique. La production des fibres high-tech ultralégères à Moses Lake a démarré dès fin 2011. Deux lignes de production d’une capacité totale de 3 000 tonnes par an assurent l’approvisionnement requis. À ce jour, les deux sociétés mères, BMW Group et SGL Group, ont investi environ 72 millions d’euros (100 millions de dollars américains) dans les installations de production de Moses Lake et créé 80 emplois.

Transformation en mats textiles à Wackersdorf.

Sur le deuxième site de la co-entreprise, le Parc d’innovation de Wackersdorf, les stratifils produits à Moses Lake sont transformés en des mats textiles légers. Après un investissement de 20 millions d’euros et la création d’une centaine d’emplois, le site de Wackersdorf est dès aujourd’hui en mesure de produire plusieurs milliers de tonnes de mats de fibres de carbone par an. Les mats, dans lesquels les fibres sont orientées dans différents sens, sont disposés en plusieurs couches également orientées dans différents sens pour former des mats stratifiés ou stacks (empilements) qui sont ensuite découpés. Ceux-ci forment le matériau de base pour la réalisation des pièces et autres composants en PRFC dans les Usines BMW de Landshut et de Leipzig. Les résidus de découpe sont retraités à Wackersdorf et utilisés, entre autres, dans les modèles BMW i.

Dès aujourd’hui, quelque 10 pour cent des fibres de carbone mises en oeuvre sur une BMW i3 sont des fibres recyclées. Transformation en composants PRFC à Landshut et à Leipzig. Dans les Centres d’innovation et de production de Landshut et de Leipzig, qui font chacune fonctionner trois lignes de fabrication de composants de carrosserie en PRFC, les mats stratifiés fournis par Wackersdorf sont transformés en pièces de carrosserie pour les BMW i3 et BMW i8. Les spécialistes de BMW Group ont réussi en plus de dix ans à perfectionner et à automatiser le procédé de fabrication des composants PRFC de sorte à permettre aujourd’hui une production en grande série non seulement de haute qualité, mais aussi économique et très fiable. Ainsi, le coût de fabrication des composants de carrosserie en PRFC a-t-il déjà pu être réduit d’environ 50 pour cent au cours de cette période. D’abord, un outil chauffant confère sa forme tridimensionnelle stable à l’empilement découpé.

Ensuite, plusieurs de ces préformés bruts peuvent être assemblés pour former un composant plus grand. Cela permet de réaliser aussi des pièces de carrosserie de grandes dimensions dont la fabrication en aluminium ou en tôle d’acier serait difficile ou nettement plus long et plus coûteux. Après la confection et le préformage, l’opération suivante du processus consiste à mouler les préformés par injection de résine sous haute pression selon la technologie RTM (Resin Transfer Moulding ou moulage par injection). Cette technologie consiste à injecter de la résine liquide sous haute pression dans les préformés bruts placés dans des moules. Le matériau doit sa rigidité et ses excellentes propriétés à la liaison se formant entre les fibres et la résine et au durcissement consécutif.

Les presses respectent des paramètres de température, de pression et de temps exactement définis par nos experts, jusqu’à ce que la résine forme une liaison intime avec le durcisseur et qu’elle soit entièrement durcie. Grâce à ce procédé de fabrication automatisé, il est possible de renoncer à la longue étape de durcissement dans un four, habituelle dans les procédés de fabrication manuels du PRFC. Ce procédé de fabrication du PRFC ne peut plus être comparé à l’emboutissage conventionnel des tôles d’acier. Porté à l’industrialisation, il est hautement économique et permet désormais la production de composants en composite PRFC de grandes dimensions pour l’industrie automobile.

Même les ensembles complexes intégrant nombre d’éléments structurels, tels qu’un côté de caisse complet pour le module Life de la BMW i3, sont réalisés avec un degré d’automatisation élevé dans la nouvelle installation. Les travaux de finition, comme la découpe propre des contours de la pièce et la réalisation de trous manquants, sont d’autres étapes du procédé. À cet effet, les pièces sont usinées avec une installation spéciale de découpe au jet d’eau, puis les surfaces à coller sont sablées pour la suite des opérations. Pour un côté de caisse conventionnel en tôle d’acier il faudrait, contrairement à une pièce moulée en PRFC, assembler plusieurs composants intérieurs et extérieurs les uns après les autres. De nouvelles méthodes de précision dans la construction de caisses en PRFC.

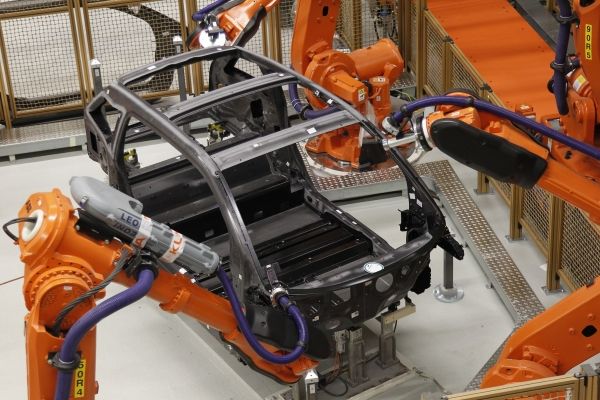

Les composants en composite PRFC sont assemblés à Leipzig dans le nouveau hall de construction des caisses. C’est ici que la structure de base du module Life prend naissance. Vu l’intégration géométrique élevée, la structure en PRFC du module Life de la BMW i3 ne compte qu’un tiers environ des pièces de carrosserie qu’on trouve dans une conception conventionnelle en tôle d’acier. La structure de base complète en PRFC du module se compose ainsi d’environ 150 éléments.

Dans le hall de construction des caisses en PRFC, il n’y a pas de nuisance acoustique due au vissage ou au rivetage, ni d’étincelles jaillissant au soudage – toutes les pièces sont assemblées selon les méthodes de collage les plus modernes, automatisées à 100 pour cent. Lors du processus d’assemblage unique développé par BMW, les différents composants sont assemblés sans contact, avec un joint de collage défini avec minutie afin de garantir une tenue optimale après le collage. Dans le cas de la BMW i3, il en résulte pour chaque voiture un cordon de colle de 160 mètres de long.

Afin de minimiser le temps de durcissement des assemblages collés pour la production de la BMW i3 en grande série, BMW a accéléré le processus de manière spectaculaire. Ainsi, la colle sensiblement perfectionnée ne peut désormais être traitée que lors des 90 secondes suivant son application, avant qu’elle ne prenne. Au bout d’une heure et demie, elle aura durci et aura atteint sa résistance maximale. C’est dix fois plus vite qu’une colle conventionnelle. Pour raccourcir encore plus le temps de durcissement et le limiter à quelques minutes seulement, BMW a mis au point un processus thermique supplémentaire. À cet effet, certains points sur les pièces en PRFC à coller sont chauffés pour accélérer encore le processus de durcissement.

3 Légère et robuste : la peau en matières thermoplastiques.

La BMW i3 est la toute première BMW à présenter une peau réalisée entièrement en matière synthétique. Seul le toit en PRFC recyclé en fait exception. Les pièces en matière synthétique pèsent moitié moins lourd que la tôle d’acier et offrent en même temps des surfaces protégées de la corrosion, produites de manière peu énergivore. En outre, le matériau est insensible aux petits accrochages. 25 pour cent des matériaux mis en oeuvre pour les pièces extérieures thermoplastiques ont été soit recyclés, soit produits à partir de matières premières renouvelables. La peau de la BMW i3 est réalisée entièrement à l’Usine BMW de Leipzig.

À l’instar de la production des boucliers avant et arrière actuels des modèles BMW classiques, les pièces en thermoplastique sont réalisées selon trois procédés de moulage par injection différant en fonction du composant concerné : soit le procédé standard, soit le moulage par injection TWIN dans lequel la peau et la structure sous-jacente sont produites en parallèle, puis collées dans un deuxième temps ou encore le « moulage par injection-assemblage » dans lequel la peau et la structure sous-jacente sont produites simultanément dans un outil double et assemblées dans une opération automatique au cours du même procédé.

Lors de la peinture qui termine le procédé, les pièces de la peau se voient conférer leur éclat et leur résistance aux influences environnantes, telles que la projection de pierres ou l’ensoleillement. Le nouvel atelier de peinture à Leipzig fait appel à des méthodes de séparation à sec et ne produit donc pas d’eaux usées ; en même temps, il ne nécessite qu’un quart de l’énergie normalement requise dans cette partie de la production. En outre, la quantité d’eau nécessaire pour la peinture d’une BMW i3 est de 70 pour cent inférieure à celle d’une carrosserie classique. En effet, contrairement à cette dernière, il ne faut plus différentes étapes pour doter toute la carrosserie de la BMW i3 d’une protection anticorrosion, puis la peindre et enfin la sécher.

Le bouclier avant, les pièces avant, arrière et latérales peuvent être peints séparément, ce qui permet d’économiser des matières premières. La suppression du procédé de peinture traditionnel avec cataphorèse permet par ailleurs de gagner 10 kilogrammes par voiture. Environ 300 personnes travaillent à Leipzig dans l’atelier de fabrication de la peau en matière synthétique de la BMW i3.

4 Module Drive : porte-structure, accumulateur haute tension et moteur électrique d’origine bavaroise.

Le porte-structure du module Drive de la BMW i3 réalisé à l’Usine BMW de Dingolfing se compose de supports d’aluminium et de pièces en aluminium coulé revêtus par cataphorèse. La conception de ce cadre offre un logement idéal pour la batterie et permet une répartition optimale des masses avec un centre de gravité ultrabas dans la voiture – avec tous les avantages en résultant pour le dynamisme de roulage.

L’aluminium mis en oeuvre allie construction légère et excellentes qualités en cas de collision et apporte ainsi sa contribution au concept de sécurité global des modèles BMW i. La structure Drive de la BMW i3 est une construction soudée complexe composée de quelque 160 pièces ; lorsque toutes les pièces sont soudées, les cordons de soudure atteignent une longueur totale de 19 mètres. Les pièces coulées sous pression de la structure Drive sont fournies par la fonderie d’alliages légers de l’Usine BMW de Landshut et se distinguent par une intégration fonctionnelle profonde : une fois coulées, elles sont quasiment prêtes au montage.

En tout, le site de Dingolfing emploie environ 120 personnes dans le hall de montage de la structure Drive des modèles BMW i. C’est au cours de longues années passées dans la fabrication des essieux avant et arrière en aluminium que les opérateurs de Dingolfing ont acquis le savoir-faire requis pour planifier et concevoir l’installation high-tech entièrement automatisée et leur grande compétence en matière de traitement de l’aluminium.

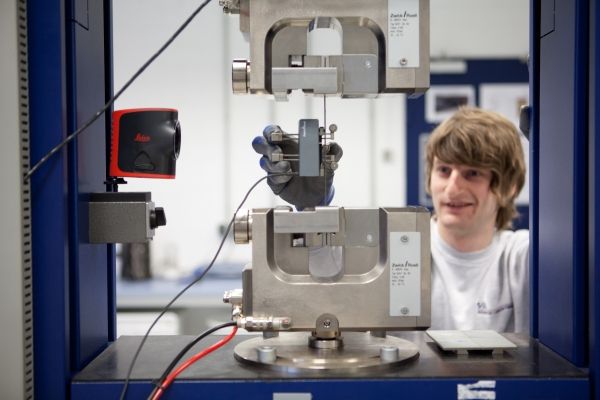

Accumulateur haute tension. La batterie ou, mieux, l’accumulateur haute tension est un autre élément central équipant les nouveaux modèles BMW i qui est issu de Dingolfing. Le début du processus de production est précédé par un essai d’entrée de chaîne consistant à vérifier les performances des cellules lithium-ion sous-traitées. Puis, les cellules de la batterie sont soumises à un nettoyage au plasma. Ensuite, les cellules sont regroupées en modules, collées et soudées dans un procédé entièrement automatique, une étape qui est assurée par plus de 20 robots.

Le paquetage et la composition spécifiques de l’accumulateur sont le fruit d’un savoir-faire complexe des experts BMW. 400 opérations de montage sont nécessaires pour la fabrication de l’accumulateur.

Son boîtier protège les cellules lithium-ion et contribue à la rigidité de la voiture. Une fois les cellules paquetées en modules, c’est le montage qui commence : les uns après les autres, les modules sont places dans un bac en aluminium, puis montés en série manuellement par connexion d’un faisceau de câbles de communication. Pour finir, le couvercle et le fond de l’accumulateur sont montés et les accumulateurs finis sont soumis à un essai de sortie de chaîne dans lequel leur capacité est vérifiée. L’accumulateur est conçu de telle sorte que les modules peuvent être facilement échangés pour être réparés. Une installation high-tech hautement automatisée a été construite à Dingolfing sur plus de 2 000 mètres carrés pour la fabrication des accumulateurs haute tension destinés aux modèles BMW i.

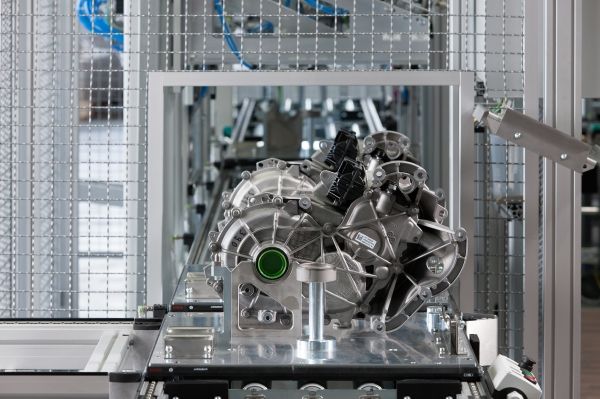

Les accumulateurs haute tension équipant les modèles hybrides des BMW Série 3, Série 5 et Série 7 sortent également de cette installation qui occupe une centaine d’opérateurs hautement qualifiés. Ils approvisionnent, commandent et surveillent les installations de fabrication et effectuent le contrôle de la qualité. Il ont suivi des formations spécifiques pour travailler dans la production des accumulateurs haute tension. Moteur électrique. Le moteur est depuis toujours un trait distinctif essentiel des automobiles construites par la société Bayerische Motoren Werke. C’est pourquoi BMW Group a développé en interne la machine électrique de 125 kW ainsi que son électronique. Le moteur électrique animant la BMW i3 est construit à l’Usine BMW de Landshut. Il comprend un carter intérieur, le stator et le rotor. Le stator est le noyau intérieur du moteur et formé par des fils de cuivre embobinés d’une longueur d’environ 2 kilomètres. La particularité du moteur de la BMW i3 : grâce au bobinage spécifique des fils de cuivre, il est très petit et compact comparé à d’autres machines électriques d’une puissance identique, ce qui réduit son poids et son encombrement. Le rotor est enduit d’une mince couche de résine avant d’être inséré dans le carter intérieur. Suit alors l’assemblage du stator, du rotor et du carter intérieur porté à une température de 150 degrés pour cette opération.

5 Cockpit

L’Usine BMW de Landshut produit aussi les tableaux de bord pour la BMW i3. La première étape consiste à chauffer des pellicules, puis à leur conférer une forme tridimensionnelle. Pour appliquer de la mousse sur leur face arrière, une peau factice en silicone est utilisée, puis retirée du tableau de bord dès que la mousse a été appliquée. Elle est ensuite remplacée par la surface décorative, soit la surface apparente en similicuir ou en cuir habillant le tableau de bord.

L’atout de cette solution hautement économique : pour une série de modèles, il suffit d’un seul outillage pour réaliser plusieurs variantes du tableau de bord (modèles de base et équipements optionnels). Lors du fraisage du tableau de bord, BMW Group fait appel à une installation unique au monde. Le département Cockpit et Équipement de la production a déjà déposé un brevet pour cette installation. Lors de ce fraisage « exempt de poussière », les copeaux et autres particules de poussière sont immédiatement aspirés par des canaux d’évacuation intégrés dans l’installation.

La pollution atmosphérique et l’encrassement de l’installation ont ainsi pu être réduits de 98 pour cent. L’excédent de matériau aspiré est introduit dans un procédé de recyclage et peut ensuite être réinjecté dans le cycle de production

6 Processus parallèles : le montage.

Contrairement aux voitures à carrosserie autoporteuse, l’architecture LifeDrive consiste toujours en deux unités fonctionnelles séparées horizontalement et indépendantes l’une de l’autre. C’est pourquoi, dans le hall de montage de l’Usine de Leipzig, BMW fait appel pour la première fois dans son histoire à un système à deux chaînes, le module Life étant assemblé sur une chaîne et le module Drive sur l’autre. D’où des progrès essentiels dans l’organisation ergonomique des postes de travail qui offrent ainsi un accès optimal pour toutes les opérations d’assemblage. Lors de l’assemblage du module Drive, la batterie est implantée dans le châssis en aluminium et l’ensemble motopropulseur est mis en place. D’abord, l’accumulateur haute tension de 230 kilogrammes est intégré dans le soubassement et vissé sur la structure Drive.

L’implantation de l’accumulateur haute tension dans le plancher du châssis en aluminium assure une répartition optimale des masses et garantit un dynamisme de conduite élevé. L’ensemble motopropulseur fourni par l’Usine de Landshut est également vissé sur la structure du module. Un prolongateur d’autonomie (bicylindre essence), qui porte l’autonomie de la voiture à 300 kilomètres, peut être monté en option. Après le montage du berceau d’essieu avant préassemblé à l’Usine de Dingolfing ainsi que d’autres éléments structurels, le module Drive de la BMW i3 est prêt au montage final. Montage de la voiture. L’habitacle en PRFC est acheminé du hall de construction des caisses au hall de montage. Sur la « chaîne Life », il est équipé selon les souhaits du client. Suit alors le coiffage, soit le mariage avec le module Drive en aluminium. Lors de cette étape du montage final, l’habitacle en PRFC et le châssis en aluminium sont collés l’un avec l’autre et vissés en quatre points. L’ensemble présente ainsi une rigidité et une stabilité optimales. Deux robots appliquent la colle sur le module Drive. Ensuite, le module est amené à la station d’assemblage, où il est soulevé et centré. Puis, un robot de préhension pose le module Life sur le module Drive. Le processus d’assemblage est déclenché par le poids propre de la caisse.

Ce n’est qu’alors que la BMW i3 est habillée de sa robe finale. Cette peau peinte composée de plusieurs éléments est constituée essentiellement de matières thermoplastiques moulées par injection. Le temps de passage dans le hall de construction des caisses et dans le hall de montage final est de 20 heures, soit seulement la moitié du temps requis dans une production conventionnelle, parce que différentes opérations s’effectuent en parallèle et que la structure en PRFC présente moins de composants. Ensuite, la BMW i3 passe par la zone de finition, qu’elle partage avec les autres BMW construites à Leipzig, pour être soumise à de nombreux contrôles de qualité.

Cette démarche permet à la première voiture électrique de série proposée par BMW Group d’avoir le niveau de qualité élevé ayant cours dans l’entreprise et permet en même temps de bénéficier d’effets de synergie précieux. Les investissements consacrés à l’Usine de Leipzig s’élèvent au total à 400 millions d’euros. 800 nouveaux emplois ont été créés sur ce site pour la construction des BMW i.

7 Production dans le respect du développement durable à Leipzig.

La production des automobiles BMW i fixe des références et se distinguera par une consommation d’énergie et d’eau réduite d’environ 50 pour cent et 70 pour cent respectivement par rapport à la moyenne, déjà hautement efficace, de la production BMW. Le courant électrique supplémentaire requis pour la production des modèles BMW i à l’Usine de Leipzig est fourni par quatre éoliennes installées sur le site de l’usine.

Le Green Building Council (Conseil de Construction Verte) des États-Unis, un organisme de renommée mondiale, a déjà décerné le « Certificat LEED Gold » (Leadership in Energy and Environmental Design) pour la construction durable des nouveaux bâtiments érigés à Leipzig. Des mesures techniques ont permis de réduire la consommation d’énergie dans les halls de manière considérable. Grâce à une gestion intelligente du système d’aération, les halls de production bénéficient plusieurs fois par jour d’un échange d’air complet moyennant les lanterneaux supérieurs et latéraux du toit des halls.

L’aération naturelle réduit les nuisances olfactives et les poussières dans le hall de construction des caisses ainsi que dans le hall de montage. Elle permet aussi de refroidir l’atelier d’emboutissage et de moulage où il fait chaud. Tout le système d’aération et de ventilation se passe de ventilateurs et d’installations de climatisation supplémentaires. De plus, des feuilles blanches appliquées sur les bandes vitrées du toit des halls réfléchissent la lumière du soleil et réduisent le recours à l’éclairage artificiel. Les nouveaux bâtiments érigés à Leipzig s’imposent donc aussi en référence sur le plan écologique dans l’industrie automobile.